OEM陶器の制作ならおまかせください。

マグカップをはじめ様々な陶磁器製品・ガラス製品をご用意しています。

陶器には色々な種類があります。

陶器はマグカップやプレートなどの食器をはじめ、ペン立てや花瓶などといったインテリアに使われることもしばしば。陶器はあらゆる場面で私たちの生活に関わっています。

このように私たちにとってありふれた陶器ですが、実はその作り方は様々です。例えば土を使って陶器を形作る「成形」という段階には、複数の作り方があります。あらゆる作り方が、陶器の形や特徴に応じて使い分けられているのです。

そこで今回は、意外と知られていない陶器の成形方法について詳しくご紹介していきます。

陶器について興味のある方、オリジナル陶器の制作を検討している方は必見です。ぜひご参考にしてください。

マグカップやプレートの制作方法について

成形方法には大きく分けて2種類

陶器の成形方法は、大きく以下の2種類に分けられます。

動力成形(どうりょくせいけい)

鋳込み成形(いこみせいけい)

1つは動力成形と呼ばれる作り方です。この作り方は別名、ローラーマシン成形とも呼ばれます。そしてもう1つは鋳込み成形という作り方です。陶器を量産する際の成形は、基本的にこれら2種類の作り方を用います。

いずれの成形方法でも、陶器を作るには型が必要です。成形に使う型は「石膏型」と呼ばれ、「石膏」という素材が用いられています。

石膏とはCaSO4・2H2O、結晶水を含む硫酸カルシウムを含む素材です。ちなみに成形をするにあたり、作られる石膏型は完成品よりも大きく作られます。これは焼成の工程を経て、土が10%~15%縮むことが考慮されているからです。

「動力成形」について

動力成形は一般的に、ローラーマシンという機械を使います。動力成形の場合、石膏型を設置して土を機械に投入しさえすれば、あとの成形は全自動です。

機械には複数の石膏型を設置することができ、一度にたくさんの陶器を成形することができます。そのため多くの陶器を一度に作るのに適しており、生産効率の高い作り方といえます。

では動力成形で陶器を制作する手順を見ていきましょう。 ①陶器の形に合った石膏型を用意し、ローラーマシンに設置する。

①陶器の形に合った石膏型を用意し、ローラーマシンに設置する。

②土練機に通して真空状態にした土をローラーマシンに流す。

③ローラーマシンが自動で土を適量にカットし、石膏型の中に配置する。

④上から金属製のコテが降りてくる。

⑤ローラーマシンは常に回転しており、コテを使って順番に成形する。

⑥石膏型から外し、乾燥させて完成!

動力成形の場合、硬度の高い粘土質の土を用います。この土を石膏型とコテで成形するという作り方です。

また動力成形で陶器を制作すると、基本的に片側が真円状になったものが仕上がります。なぜなら成形する際、ろくろのように回転させながら作っているからです。回転させるうちに角や歪みが取れ、丸い飲み口のマグカップやそこが真円状のプレートが仕上がります。

そのため動力成形では、四角など角張った陶器を作ることはできません。

ただし外側に模様を付けたり少々削れた形にする場合は、石膏型の彫り込みで再現できるものもあります。

「内ゴテ」「外ゴテ」の2種類の動力成形

動力成形は「内ゴテ」と「外ゴテ」という2種類の作り方に分けることができます。

それぞれの特徴や成形方法について見ていきましょう。

内ゴテを用いた動力成形による作り方は以下の通りです。 ①ローラーマシンが石膏型の中に、土練機に通して真空状態にした土を適量にカットし、セットする。

①ローラーマシンが石膏型の中に、土練機に通して真空状態にした土を適量にカットし、セットする。

②石膏型の内側に、棒状で金属製の「コテ」と呼ばれるものが降りてくる。

③コテが高速回転しながら土を押し込み、陶器の内側が円形に成形される。

④石膏型から外し、乾燥させて成形完成!

つまり内ゴテは文字通り、金属製のコテが石膏の内側に当てられます。例えるならろくろを用いる時の外側の手が石膏型、内側の手がコテといったイメージです。

外ゴテを用いた動力成形による作り方は以下の通りです。 ①ローラーマシンが石膏型の上に、土練機に通して真空状態にした土を適量にカットし、セットする。

①ローラーマシンが石膏型の上に、土練機に通して真空状態にした土を適量にカットし、セットする。

②その上から円盤のように大きな金属製のコテが降りてくる。

③石膏型を覆い込むように、コテが土をプレスする。

④回転しながらコテが形を整え、陶器が円形に成形される。

⑤石膏型から外し、乾燥させて成形完成!

外ゴテの場合は、コテが石膏型を覆うように大きいのが特徴です。内ゴテはコテが陶器の内側を成形していました。

それに対し、外ゴテの場合はコテが陶器の外側を成形します。つまり、外ゴテで成形する場合、陶器は上下逆さまの状態です。陶器の内側を石膏、外側をコテが成形するという仕組みになっています。

「鋳込み成形」について

鋳込み成形という作り方について見ていきましょう。鋳込み成形もまた、以下の2種類に分類することができます。

圧力鋳込み

ガバ鋳込み

鋳込み成形を用いると、動力成形では作れない四角や楕円形の陶器が作れます。

鋳込み成形はろくろのような、回転をかけながら成形する方法を用いません。

そのため左右非対称の陶器や角張った陶器など、あらゆる陶器を制作することができます。

「圧力鋳込み」「ガバ鋳込み」の2種類の鋳込み成形

圧力鋳込みについて詳しくご説明します。圧力鋳込みは、動力成型で作れないような変形型のものを作れる成型方法です。

ちなみにこの作り方では、2つの石膏型を用います。1つは陶器の外側を覆う石膏型で、もう1つは陶器の内側にあたる部分を覆う石膏型です。このように圧力鋳込みの石膏型には凸と凹の型があり、陶器業界ではオス型メス型と呼ぶこともあります。

圧力鋳込みを用いた鋳込み成形の手順は以下の通りです。 ①動力成形でも使用する土に水分を多く含ませ液状の泥のような状態にする。

①動力成形でも使用する土に水分を多く含ませ液状の泥のような状態にする。

②対になる凹凸の石膏型を複数用意し、泥の入ったタンクと繋がった場所に積み上げる。

③①で作った泥を、積みあがった石膏型の下から一定の圧力をかけて流し込む。

※圧力をかけて泥を流し込むのは、石膏型の隙間が器の形をしており、その隙間に泥が完全に入り込むようにするため。

④泥の水分が石膏に吸収されて水分が抜けた土に変わるまで、一定時間置く。

⑤2つの石膏型を開き、その中に成形された器に空気をかけながら型から外す。

⑥完全に乾燥させて完成!

圧力鋳込みの特徴は、石膏型の隙間に下から泥を流し込むという点です。流し込む際は一定の圧力をかけながら、蛇口をひねったように一気に流し込みます。

このとき使うのは粘土質の土ではなく、水のような泥です。さらさらとした泥をつかうことで、石膏型の中に隙間なく流れ込ませることができます。

また、圧力鋳込みは石膏型の吸水性をたくみに利用した作り方です。流し込むときはさらさらとしていた泥も、時間が経つにつれて水分を吸われ、ほどよい土へと変化していきます。

続いてガバ鋳込みについてご説明します。

ガバ鋳込みは、ティーポットやとっくりなど、袋状の形で内側が空洞の陶器を作る際に用います。小さな入り口と、内側に空洞があることがガバ鋳込みで作る陶器の特徴です。

例えば貯金箱なども、ガバ鋳込みで成形することができます。日本の伝統工芸、だるまも同様です。

ではガバ鋳込みを用いた鋳込み成形の手順を見ていきましょう。

①陶器を包み込むような形の石膏型を作る。

①陶器を包み込むような形の石膏型を作る。

②石膏型の中に水分含有量の高い泥を流し込む。

③時間が経つと石膏型が泥の水分を吸い、外側より固まり始める。

④外側が固まり、十分な厚みが出たら石膏型の中にある泥を捨てる。

⑤一定時間経ったところで、複数で構成されている石膏型を分解し器を取り出す。

⑥時間をかけて乾燥させ、完成!

ガバ鋳込みの作り方の特徴は、石膏型は外側を成形するものしかないという点です。圧力鋳込みの場合は、陶器の内側と外側を成形する石膏型が対になっていました。

一方、ガバ鋳込みで使うのは陶器の外側を成形するもののみです。つまり内側を成形する石膏型がありません。作り方を見ると分かるように、内側は自然に成形されます。

外側から石膏型が水を吸い、泥が土へと変わる原理をたくみに利用した作り方です。丁度よいタイミングで上下を反転させ、中の泥を抜くことで袋状の形が作れます。この、「ガバっと」泥を抜く作業から、ガバ鋳込みという名がついたのだとか。

また、ガバ鋳込みの場合は石膏型そのものが袋状になっており、乾燥後はそのまま型から抜き取ることができません。そのため石膏型は複数のパーツで構成されており、成形された土を石膏型から抜くときは、複数の石膏型を割って取り出すのも特徴です。ちなみに、このように複数のパーツの石膏型で構成されているものを「割型」と呼びます。

実際のマグカップやプレートの成形について

動力成形で作る陶器

動力成形を用いると、コテが入る部分が円状になっている陶器が作れます。例えば飲み口の丸いマグカップや、円形のお皿などです。内ゴテの動力成形の場合は陶器の内側に一切角が無く、外ゴテの動力成形の場合は陶器の外側が円状になった陶器を作れるのが特徴といえます。これはコテを回転させながら作るという作り方によるものです。回転させると角のない、上下左右対称になった形状が完成します。

ちなみに内ゴテの動力成形の場合、陶器の外側は完全な円でなくても問題ありません。外側は石膏型のデザイン次第で、その風合いを変えることができます。例えば外側を手びねりのような風合いに仕上げることも可能です。こういった陶器は一見では圧力鋳込みで作られたもののように見えることもあります。

しかし陶器の内側がきれいな円状だった場合は、多くの場合動力成形で作られています。また内側は真円でありながら、外側はゴツゴツとした六角形の陶器を作ることもできます。

圧力鋳込みで作る陶器

圧力鋳込みは、対になる凹凸の石膏型で成形する作り方です。つまり石膏型次第で、あらゆる形の陶器を作ることができます。例えば丸い石膏型を用いれば、真円のお皿を作ることも可能です。

それだけでなく、楕円形のカレー皿のような陶器も作ることができます。そのほかにも、焼き魚を乗せる長方形のお皿や真四角の小皿なども圧力鋳込みで作られています。

動力成形で作った陶器は内側が必ず真円になるのに対し、圧力鋳込みで作った陶器は必ずしも真円にならないのが特徴です。

また、圧力鋳込みはさまざまな形の陶器が作れる反面、動力成形よりも量産効率が劣ってしまいます。

ガバ鋳込みで作る陶器

ガバ鋳込みは、外側の形状のみの石膏型を用いる作り方です。陶器の内側を成形する石膏型がいらないため、中が空洞で袋状になっている陶器を作ることができます。例えばティーポットやとっくり、シャンプーの容器などといったものです。

ガバ鋳込みで作られる陶器は中が空洞であれば、外側が必ずしも丸いものとは限りません。

例えば先ほど例にあげたシャンプーの容器は、四角いボトル型を連想する人もいるでしょう。ガバ鋳込みもその点では圧力鋳込みと同様、四角い陶器も作れるのです。

中が空洞で袋状であれば楕円型でも角型でも、成形上問題ありません。石膏型の形状に応じて、いろいろな袋状の陶器を成形することができます。

ちなみにティーポットは、袋状の本体に加えてお茶の注ぎ口がついています。

これは成形の段階から本体と一体で作ることもあれば、別で成形して後からつける場合もあります。

まとめ

陶器の成形方法についてご紹介しました。陶器にはあらゆる成形方法があり、陶器の形状によって使い分けられています。

これらは全て伝統的な日本の技術であり、現在も受け継がれている陶器の作り方です。ファースト・スティングではこうした作り方を駆使し、あらゆる陶器の制作に対応しています。また形だけでなく、陶器の素材やカラーにもこだわった1点ものを作り上げることが可能です。

こだわりのあるオリジナル食器などを検討されている方は、ぜひお気軽にご相談下さい。柄やロゴの印刷にも柔軟に対応いたします。

オリジナル陶器の制作ならおまかせください。

マグカップをはじめ様々な陶磁器製品・ガラス製品をご用意しています。

OEM陶器の制作ならおまかせください。

マグカップをはじめ様々な陶磁器製品・ガラス製品をご用意しています。

私たちの生活、そして食事に欠かすことのできない「陶器」。

マグカップやプレートなど、あらゆるシーンで私たちは陶器を使用します。

そんな身近な存在である陶器ですが、食の安全という点においてはその制作に非常に厳しい基準が設けられているのが特徴です。

食器として利用する陶器には、盛り付けた料理や中に入れた飲み物を口にしても問題ないレベルの高い安全性が求められます。そのため一般にはあまり知られていませんが、陶器には食べ物と同様の「食品衛生法」が適用されています。

このように、陶器の制作には細心の注意が必要といえます。私たちが普段から何気なく使う陶器の安全性は、こうした影ながらの努力によって保証されているのです。

そこで今回は、「安心・安全な陶器を作るためのポイント」について詳しくご紹介していきます。

食の安全にもこだわったオリジナルのマグカップやプレートを作る方法

陶器にはあらゆる色や形状のものがあります。コーヒーを入れるマグカップや、スイーツを乗せるプレート。食べ物や飲み物を入れる陶器であれば、これら全てに安全性が求められます。

陶器にはあらゆる色や形状のものがあります。コーヒーを入れるマグカップや、スイーツを乗せるプレート。食べ物や飲み物を入れる陶器であれば、これら全てに安全性が求められます。

では安全な陶器を作るには、どういった注意が必要なのでしょうか。安全性の高い陶器づくりのポイントをご説明していきます。

安全にこだわった印刷とは?

まず、「安全にこだわった印刷」とはどのようなものなのでしょうか。

前提として陶器は食べ物をよそい、口をつける可能性のあるものです。そのため陶器には食品と同等の安全性が求められます。

陶器の原材料は粉砕した石や粘土で、健康を害するリスクはありません。しかし本体に色をつけたり、絵付けを行う過程で、無機顔料を使用します。

陶器の制作において最も気を付けるべき成分は、無機顔料に含まれる「鉛(なまり)」、そして「カドミウム」という成分です。

鉛やカドミウムは陶器に必ず含まれているわけではなく、ビビッドで鮮やかなカラーを出したい時などにしばしば使用されます。

いずれも一定量を摂取すると、鉛は鉛中毒、カドミウムは腎臓疾患や関節障害・貧血などといった健康被害を発生する恐れがあるのです。

ちなみにこれらの成分が、陶器に含有されていること自体を、食品衛生法自体で問題視している訳ではありません。使用しているうちに鉛やカドミウムが溶け出し、それを食品と共に摂取してしまうリスクが問題とされています。

つまり安全な陶器とは、鉛とカドミウムの「溶出量」が安全なレベルに収まっているもののことを指します。また安全値に収めるだけでなく、健康に全く影響がないレベルまで溶出量を抑えることが、安全へのこだわりといえます。

鉛・カドミウムの基準値は法律で定められている

人体にとって有害な鉛とカドミウム。

陶器におけるこれらの溶出量は、国の規定した基準値の範囲内に収める必要があります。この、国の規定した基準値が示されている法律こそが「食品衛生法」です。

食品衛生法は、食品だけでなく「飲食にまつわる全てのリスク」を回避するために作られたもの。そのため、食品に対してだけでなく食器や容器、おもちゃにまで成分規定を設けています。

陶器の場合は健康被害が懸念される成分として、鉛とカドミウムの溶出量を検査することが義務付けられているのです。

形状によっても異なる基準値

陶器の形状や大きさは様々です。そのため食品衛生法では、陶器の形状に応じてそれぞれ鉛とカドミウムの基準値を設けています。

溶出量を検査するにあたり、陶器は大きく4種類の区分に分かれます。

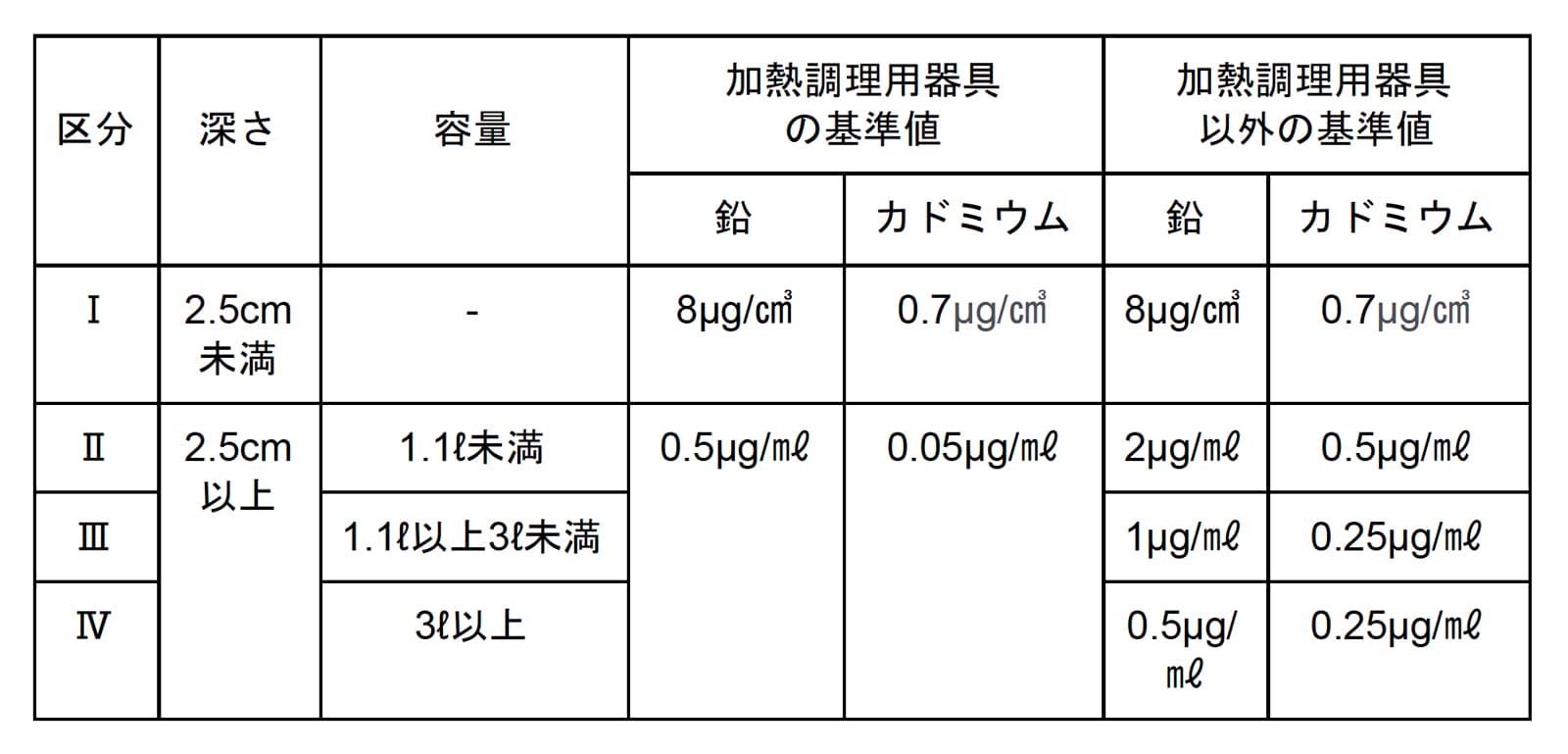

陶器の区分と、基準値は以下の表の通りです。

陶器は深さと容量によって基準値が分かれています。例えば深さがほとんどなく平らなお皿の場合は、区分Ⅰに分類されます。

一方、深さが2.5cm以上あり容量が1.1ℓ未満のマグカップなどは区分Ⅱです。このように、形状や容量に応じて鉛とカドミウムの基準値が異なります。

安全性を検査する「食品衛生検査」

日本の食品衛生法は、非常に厳しい基準で作られています。その基準の高さは食品衛生法に基づく検査、「食品衛生検査」を見れば分かります。

日本の食品衛生法は、非常に厳しい基準で作られています。その基準の高さは食品衛生法に基づく検査、「食品衛生検査」を見れば分かります。

陶器に含まれる鉛やカドミウムは、酸性の成分に触れると溶け出す傾向があります。つまりお酢などの成分に反応して溶け出すのです。

陶器の食品衛生検査では、まず陶器の中に酢酸を満たします。そして常温で放置すること24時間。その後、陶器の中に溶け出した鉛とカドミウムの量を測定します。

このように食品衛生検査では、最も多くの鉛とカドミウムが溶出する条件下で検査を行うのが特徴です。

実際に陶器を使う上でただパンを乗せたり、コーヒーを注いたりするだけなら鉛とカドミウムはほとんど溶出しません。そのためほとんどの使用条件下において、溶出する鉛とカドミウムは食品衛生検査の結果よりも少ない数値になると考えられます。

食品衛生検査では念には念を入れて、厳しい品質基準を設けているのです。

安全なオリジナルの陶器を制作するために

レストランやカフェなどといった飲食店では、オリジナルの陶器を作って使用するということも珍しくありません。オリジナル陶器はお店の雰囲気やイメージ作り大きな役割を果たしてくれます。しかしオリジナル陶器の制作には、安全性に十分留意して制作する必要があります。

レストランやカフェなどといった飲食店では、オリジナルの陶器を作って使用するということも珍しくありません。オリジナル陶器はお店の雰囲気やイメージ作り大きな役割を果たしてくれます。しかしオリジナル陶器の制作には、安全性に十分留意して制作する必要があります。

当然、食品衛生法の基準上、問題の無い品質に仕上げるためにはあらかじめ食品衛生検査を行います。ではどのような陶器で、どれだけの鉛やカドミウムが検出されるのでしょうか。

ここからは検査の一例と、より安全な陶器を制作するための方法についてご紹介していきます。

マグカップやプレート本体の色は問題ない

基本的に陶器を制作する上で注意すべき点は本体のカラーでなく、転写された絵柄の部分です。

とはいえ、本体に塗られる釉薬という材料にも、カドミウムや鉛は含まれている場合があります。しかし国産で、かつ最適な温度で焼き上げられた陶器であれば、本体から基準値以上の鉛やカドミウムが検出されることはほぼありません。

釉薬を塗った状態の陶器は、「本焼き」という工程に入ります。陶器を焼き上げる温度は1,200℃以上の高温です。その際、熱で溶けて液状化したガラス成分の中にカドミウムや鉛が溶け混みます。

そして冷えればガラス成分は固まり、鉛やカドミウムを外側からカバーしてくれるのです。そのため高温で焼き上げ、なおかつ釉薬に適した調合が出来てさえいれば、鉛やカドミウムの溶出はほとんどないといえます。

赤や黄色といったプリントカラーの時は注意が必要

一方、赤や黄色など鮮やかな色をプリントする際は注意が必要です。ちなみに黒や白、落ち着いたブルーやブラウンなどといったカラーには、ほとんど鉛やカドミウムが含まれておらず、これらが溶け出す心配はまずありません。

一方、赤や黄色など鮮やかな色をプリントする際は注意が必要です。ちなみに黒や白、落ち着いたブルーやブラウンなどといったカラーには、ほとんど鉛やカドミウムが含まれておらず、これらが溶け出す心配はまずありません。

上絵付とよばれる工程で使われる顔料の中では、赤やオレンジ、黄色などの色にはカドミウムが含まれます。

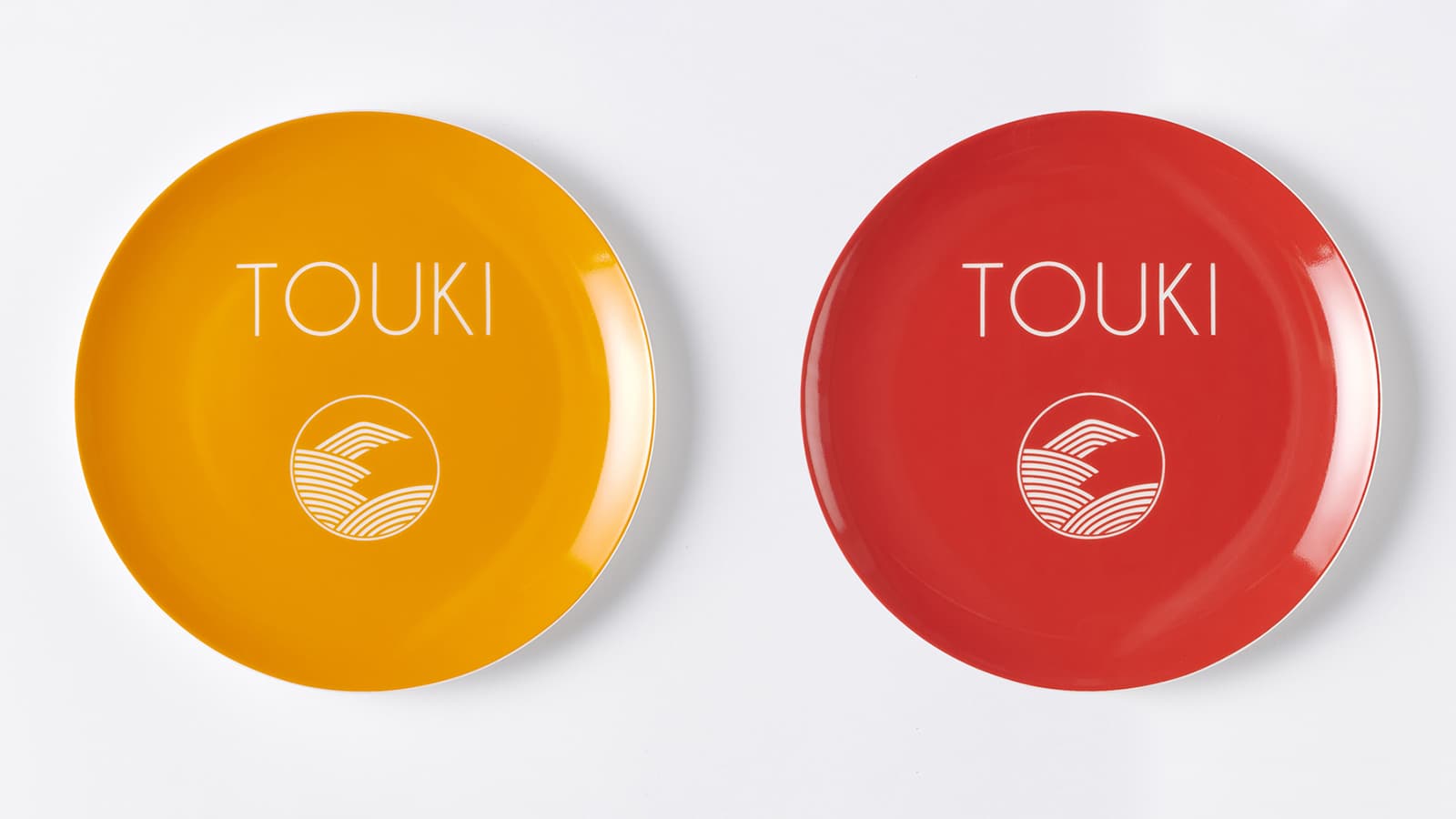

その検証として、直径20cmのプレート全面にオレンジ色の転写絵付を施した食器(上の写真左)を検査しました。

すると食品衛生法の基準値が0.5µg/㎖未満なのに対し、なんと2.5µg/㎖ものカドミウムが検出されたのです。真っ赤な色の場合(上の写真右)は、0.17µg/㎖という結果でした。

これを見る限り鮮やかな色の装飾をする際には、細心の注意が必要であるということが分かります。当然ながら鉛とカドミウムの溶出基準値を超えた陶器は、健康被害を及ぼすリスクがあるといえます。食品をのせる食器としては、とても販売することが出来ません。

鉛・カドミウムが出やすい色でも、印刷範囲が狭ければOK

では印刷の範囲を狭めたらどうなるでしょうか。

では印刷の範囲を狭めたらどうなるでしょうか。

次に白い本体にワンポイント「TOUKI」と記載したプレートで再度検査を行いました。

赤いロゴの場合(上の写真右)はカドミウムのみが0.02µg/㎖という結果に。そしてオレンジ(上の写真左)も同じく、カドミウムのみが0.14µg/㎖という結果になりました。

ちなみに食品衛生法で定められている基準値は0.5µg/㎖未満です。いずれもワンポイントのロゴであれば、基準値を超えることはありませんでした。

しかしプレートを使い込めば使い込むほど、鉛やカドミウムが少しずつ溶け出すリスクがあります。小さなロゴの印刷で食品衛生法の溶出基準値を満たしていても、こうしたリスクはゼロではありません。

万が一基準値を越えてしまいそうな時には「フラッキス」を使用

赤やオレンジなどといったカラーは鉛やカドミウムの含有量が高く、食品衛生法の基準値にも触れやすいことが分かりました。

赤やオレンジなどといったカラーは鉛やカドミウムの含有量が高く、食品衛生法の基準値にも触れやすいことが分かりました。

では安全な陶器を作るためには、赤やオレンジは使えないのでしょうか。

いいえ、そんなことはありません。

実は赤やオレンジを安全に使用できる方法があります。それは「フラッキス」を利用する、というものです。フラッキスはほぼ100%の成分をガラスが占めている、いわばコーティング剤です。

このフラッキスを製造過程の最後に施すことにより、鉛やカドミウムが溶け出すのを防いでくれます。釉薬から有害物質が検出されないのと同じ原理で、鉛やカドミウムをガラスの中に閉じ込めるのです。

ちなみにガラスの細かい粉のことを「フリット」と呼び、フラッキスはフリットを用いたコーティング剤のことを指します。フラッキスで陶器をコーティングすると、耐酸効果が得られます。酸で溶け出しやすい鉛やカドミウムが溶出するのを抑える効果があるのです。

実際に、このフラッキスの効果を検証しました。

使用したのは先ほどの検証で食品衛生法の基準値を大きく上回った、全面にオレンジの塗料を塗ったプレート。

このお皿にフラッキスを塗り、再度検査にかけました。すると2.5µg/㎖もあったカドミウムの検出量が、0.18µg/㎖まで抑えられたのです。大幅な数値ダウンといえます。

食品衛生法での基準値は0.5µg/㎖未満。つまり基準値内に数値を収めることが出来ました。

また、0.02µg/㎖のカドミウムが検出されていた赤いロゴ入りのプレートにフラッキスを施しました。するとなんと、カドミウムは検出されなかったのです。

これはつまり微量の成分であれば、フラッキスの耐酸効果により0µg/㎖にすることが出来ることを示しています。

このフラッキスを利用すれば、色を制限されることなくオリジナルの陶器を作ることが可能だということが検証できました。

まとめ

陶器の安全性についてご紹介しました。

陶器の安全性についてご紹介しました。

意外と知られていませんが、陶器の制作には食品衛生法という高い基準が設けられています。ファーストスティングではそれをクリアするだけでなく、より安全で長く使える陶器の制作を目指しています。

例えば今回ご紹介した「フラッキスによる耐酸」という方法で陶器をコーティングすれば、より高い安全性が実現出来るでしょう。

発色の良さも損なわずに安全性にもこだわった、弊社ならではの陶器です。長く、そして安心して使える陶器をご提供させていただきます。

ファーストスティングではご希望があれば、食品衛生法の基準を満たしている旨の、公的な書類の発行も可能です。制作いただく商品で検査を行い、検査結果をご用意させていただきます。

豊富なカラーや形状をご用意しておりますので、様々なこだわりに対応いたします。お気軽にご相談、お問い合わせください。

オリジナル陶器の制作ならおまかせください。

マグカップをはじめ様々な陶磁器製品・ガラス製品をご用意しています。